请告诉我们您的知识需求以及对本站的评价与建议。

满意 不满意

Email:

大型转换桁架预拼装工艺

栏目最新

- 东莞至惠州城际铁路隧道安全风险评估与管理

- 高层建筑给排水系统安装施工技术

- 高层建筑施工质量的五个控制要点

- 房屋建筑工程质量问题、原因和防止措施

- 地下停车场防水工程施工质量预控措施

- 试析绿色施工技术在建筑工程中的应用

- 施工企业预算管理措施及案例分析

- 岩溶地区隧道施工综合预报技术案例分析

- 预制块镶面现浇混凝土隧道洞门施工方法

- 建筑施工模板应用技术简析

网站最新

内容提示:工厂预拼装目的在于检验构件工厂加工能否保证现场拼装、安装的质量要求,确保下道工序的正常运转和安装质量达到规范、设计要求,满足现场一次拼装和吊装成功率,减少现场拼装和安装的误差。本文介绍了某大型转换桁架预拼装方案与工艺,可供同类大型工程参考。

摘要:工厂预拼装目的在于检验构件工厂加工能否保证现场拼装、安装的质量要求,确保下道工序的正常运转和安装质量达到规范、设计要求,满足现场一次拼装和吊装成功率,减少现场拼装和安装的误差。本文介绍了某大型转换桁架预拼装方案与工艺,可供同类大型工程参考。

关键词:转换桁架;预拼装;工艺

1引言

工厂预拼装目的在于检验构件工厂加工能否保证现场拼装、安装的质量要求,确保下道工序的正常运转和安装质量达到规范、设计要求,满足现场一次拼装和吊装成功率,减少现场拼装和安装的误差。

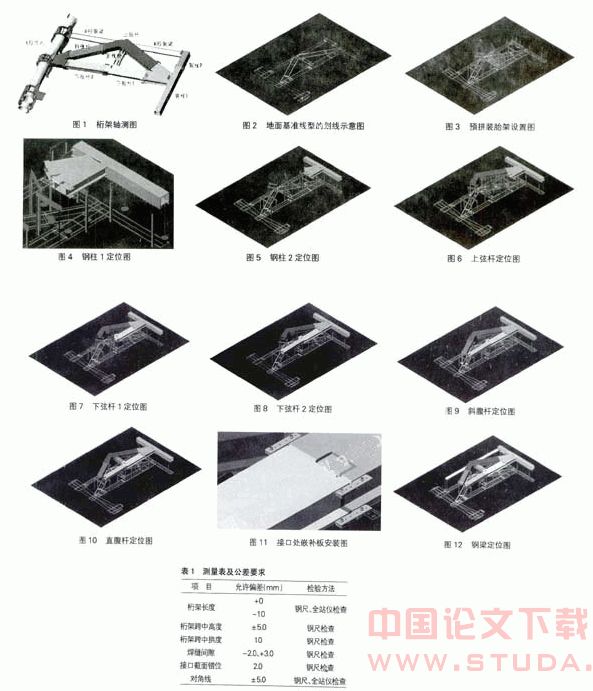

某大型转换桁架总高度约为4.2m,其结构主要由上弦杆、下弦杆、斜腹杆、直腹杆、钢梁等组成,跨度约为14m。桁架上、下弦杆采用拼接箱形钢梁,其截面均为□800×500×30×50;桁架腹杆也采用拼接箱形钢梁,斜腹杆截面为□800×500×50×50、直腹杆截面为□500×500×30×30;钢梁采用轧制H形钢,其规格为HN600×200×11×17,与转换桁架相连接的核心筒箱形柱规格为□600×500×30×30。桁架轴测图如下图1所示。

2预拼装方案

由于X形节点与桁架间的夹角较大,拼装时如将X形节点与桁架一起进行预拼装,则X形节点的胎架难以设置,且高度较高过于危险。

为了达到预拼装的实际效果,确保现场的安装质量,拼装前绘制出X形节点与桁架以及钢柱理论预拼装的工艺图,拼装时仅将桁架与钢柱进行预拼,将拼装后测量的各数据以及X形节点完整性验收的各控制点的坐标值输入电脑进行建模,而后根据实测数据所建模型进行检验桁架与X形节点的拼接质量。

拼装时采用卧造法进行,这样拼装胎架较平缓,左半部分为一倾斜胎架,右半部分为水平胎架,胎架容易设置,拼装较方便。

3预拼装工艺流程

在地面划出预拼装底线→提交专职质检员及驻厂监理验收→制作拼装胎架→自检自查后提交专职质检员验收→吊装定位与桁架相连接的钢柱→吊装定位桁架的上、下弦杆→吊装桁架斜腹杆及直腹杆→采用工装螺栓进行固定耳板与连接板并进行耳板的焊接→吊装定位钢梁→提交专职质检员验收→提交驻厂监理验收。

4预拼装工艺

4.1地面基准线型的划线

首先必须在地面划出桁架整体线型尺寸,包括X形节点和钢柱的中心线及外形线;桁架上、下弦杆中心线及斜腹杆的中心线、外形线等,地面基准线型划好后提交专职质检员及驻厂监理进行验收(划线用尺与质检、监理及现场安装用尺应一致),合格后方可使用,基准线划线公差要求如下:长度±1mm;宽度±1mm;对角线±1mm。划线后示意图如图2所示:

4.2预拼装胎架的设置要求

4.2预拼装胎架的设置要求

4.2.1由于预拼装胎架是保证构件预拼装精度的首要条件,因此预拼装胎架必须有一定的承载力,并且必须保证胎架设置的正确性。

4.2.2本工程构件外形尺寸较大,且重量较重,故预拼装胎架必须在重型平台上进行预拼,以防止胎架发生沉降变形。

4.2.3胎架设置时,根据预拼装单元的实际投影尺寸进行设置胎架,胎架高度必须严格控制,胎架标高定位采用全站仪进行精确定位,确保胎架的标高误差不大于0.5mm,注意在露天作业环境下,为避免日照变化引起的温差影响,此项工作应在凌晨或温度相对稳定的情况下实施。

4.2.4胎架模板的设置,必须保证桁架和钢柱的定位方便,且要安全可靠,因此,需设置专用定位模板,胎架模板须采用数控切割,以保证胎架的组装定位精度。

4.2.5预拼装胎架设置后如图3所示。

4.3拼装细则。

4.3.1首先将下部钢柱1吊上胎架进行定位,钢柱定位时定对中心位置线以及端部位置线,同时控制各牛腿端部与地面线型间的吻合度,另外,钢柱的水平度必须保证,定位过程如图4所示。

4.3.2再将上部钢柱2吊上胎架进行定位,上部钢柱定位时定对中心位置线以及上端位置线,同时注意与下部钢柱间的对接接口的质量(包括板边差以及焊缝间隙)和水平度要求,定位过程如图5所示。

4.3.3 然后将桁架的上弦杆吊上胎架进行定位,弦杆定位时将其中心线定对地面定位中心线,同时严格控制各端部的中心线及外形线与地面线型间的吻合度,另外还需注意弦杆端部与下部钢柱牛腿间的焊缝间隙及接口错边,定位正确后与胎架点焊牢固,定位过程如图6所示。

4.3.4而后进行下弦杆1的定位,下弦杆1定位时,将其中心线对齐地面中心位置线,控制其端部与地面线型的吻合度,同时注意与钢柱1直牛腿间的焊缝间隙及接口错边,定位过程如图7所示。

4.3.5随后再进行下弦杆2的定位,下弦杆2定位时与上弦杆定位要求相同,定位过程中也需注意端部与牛腿间焊缝间隙及错边量,由于此处为一顷斜平面,必须注意其倾斜面的平面度,定位后如图8所示。

4.3.6将上弦杆与X形节点斜牛腿间的斜腹杆吊上胎架进行定位,斜腹杆定位时,其定位方法及要求与下弦杆2相同,定位后如图9所示。

4.3.7将上、下弦杆间的直腹杆吊上胎架进行定位,直腹杆定位时,将其中心线对齐地面中心位置线,控制两端与上、下弦杆牛腿间的焊缝间隙及接口质量,同时注意与牛腿间的平面度,定位后如图10所示。

4.3.8待各构件定位正确后,进行各接口处嵌补板的安装,主要为了检查嵌补板与本体间的接口质量是否满足要求(包括焊缝间隙,平面度等);同时进行各接口现场连接板的安装,为了保证现场各构件连接时,其连接板螺栓孔100%的穿孔率,各接口处一侧的定位耳板在制作时仅进行点焊,待拼装时将现场用连接板采用螺栓与之对撬后再进行焊接,如图11所示。

4.3.9将钢梁分别吊上胎架进行定位,钢梁定位时,采用的工装螺栓将钢梁、腹板与连接板进行对撬,同时为了保证螺栓孔的穿孔率,再采用比高强度螺栓孔小0.2-0.3mm工装销轴进行每个螺栓孔的试孔,以确保高强度螺栓的穿孔率达到百分之百,如图12所示。

4.3.10自检、专检合格后交驻厂监理进行检查,将拼装后测量的各数据以及X形节点完整性验收的各控制点的坐标值输入电脑进行建模,而后根据实测数据所建模型进行检验桁架与X形节点的拼接质量,符合要求后,为了配合好现场的安装,必须做好各连接接口处的对合标记、中心线、对合线、标高线、水平线标记,并用洋冲标记,同时做好各种数据的测量记录表,提供现场安装用。

4.3.11确认无误后,编号拆开进行冲砂、涂装、发运。

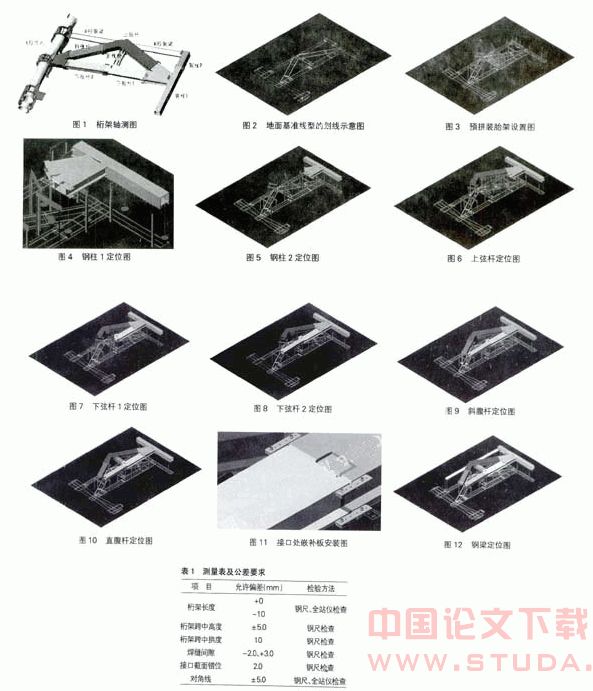

4.3.12桁架预拼装测量表及公差要求见表1。

来源: 《建筑中文网》.

关键词:转换桁架;预拼装;工艺

1引言

工厂预拼装目的在于检验构件工厂加工能否保证现场拼装、安装的质量要求,确保下道工序的正常运转和安装质量达到规范、设计要求,满足现场一次拼装和吊装成功率,减少现场拼装和安装的误差。

某大型转换桁架总高度约为4.2m,其结构主要由上弦杆、下弦杆、斜腹杆、直腹杆、钢梁等组成,跨度约为14m。桁架上、下弦杆采用拼接箱形钢梁,其截面均为□800×500×30×50;桁架腹杆也采用拼接箱形钢梁,斜腹杆截面为□800×500×50×50、直腹杆截面为□500×500×30×30;钢梁采用轧制H形钢,其规格为HN600×200×11×17,与转换桁架相连接的核心筒箱形柱规格为□600×500×30×30。桁架轴测图如下图1所示。

2预拼装方案

由于X形节点与桁架间的夹角较大,拼装时如将X形节点与桁架一起进行预拼装,则X形节点的胎架难以设置,且高度较高过于危险。

为了达到预拼装的实际效果,确保现场的安装质量,拼装前绘制出X形节点与桁架以及钢柱理论预拼装的工艺图,拼装时仅将桁架与钢柱进行预拼,将拼装后测量的各数据以及X形节点完整性验收的各控制点的坐标值输入电脑进行建模,而后根据实测数据所建模型进行检验桁架与X形节点的拼接质量。

拼装时采用卧造法进行,这样拼装胎架较平缓,左半部分为一倾斜胎架,右半部分为水平胎架,胎架容易设置,拼装较方便。

3预拼装工艺流程

在地面划出预拼装底线→提交专职质检员及驻厂监理验收→制作拼装胎架→自检自查后提交专职质检员验收→吊装定位与桁架相连接的钢柱→吊装定位桁架的上、下弦杆→吊装桁架斜腹杆及直腹杆→采用工装螺栓进行固定耳板与连接板并进行耳板的焊接→吊装定位钢梁→提交专职质检员验收→提交驻厂监理验收。

4预拼装工艺

4.1地面基准线型的划线

首先必须在地面划出桁架整体线型尺寸,包括X形节点和钢柱的中心线及外形线;桁架上、下弦杆中心线及斜腹杆的中心线、外形线等,地面基准线型划好后提交专职质检员及驻厂监理进行验收(划线用尺与质检、监理及现场安装用尺应一致),合格后方可使用,基准线划线公差要求如下:长度±1mm;宽度±1mm;对角线±1mm。划线后示意图如图2所示:

4.2预拼装胎架的设置要求

4.2预拼装胎架的设置要求 4.2.1由于预拼装胎架是保证构件预拼装精度的首要条件,因此预拼装胎架必须有一定的承载力,并且必须保证胎架设置的正确性。

4.2.2本工程构件外形尺寸较大,且重量较重,故预拼装胎架必须在重型平台上进行预拼,以防止胎架发生沉降变形。

4.2.3胎架设置时,根据预拼装单元的实际投影尺寸进行设置胎架,胎架高度必须严格控制,胎架标高定位采用全站仪进行精确定位,确保胎架的标高误差不大于0.5mm,注意在露天作业环境下,为避免日照变化引起的温差影响,此项工作应在凌晨或温度相对稳定的情况下实施。

4.2.4胎架模板的设置,必须保证桁架和钢柱的定位方便,且要安全可靠,因此,需设置专用定位模板,胎架模板须采用数控切割,以保证胎架的组装定位精度。

4.2.5预拼装胎架设置后如图3所示。

4.3拼装细则。

4.3.1首先将下部钢柱1吊上胎架进行定位,钢柱定位时定对中心位置线以及端部位置线,同时控制各牛腿端部与地面线型间的吻合度,另外,钢柱的水平度必须保证,定位过程如图4所示。

4.3.2再将上部钢柱2吊上胎架进行定位,上部钢柱定位时定对中心位置线以及上端位置线,同时注意与下部钢柱间的对接接口的质量(包括板边差以及焊缝间隙)和水平度要求,定位过程如图5所示。

4.3.3 然后将桁架的上弦杆吊上胎架进行定位,弦杆定位时将其中心线定对地面定位中心线,同时严格控制各端部的中心线及外形线与地面线型间的吻合度,另外还需注意弦杆端部与下部钢柱牛腿间的焊缝间隙及接口错边,定位正确后与胎架点焊牢固,定位过程如图6所示。

4.3.4而后进行下弦杆1的定位,下弦杆1定位时,将其中心线对齐地面中心位置线,控制其端部与地面线型的吻合度,同时注意与钢柱1直牛腿间的焊缝间隙及接口错边,定位过程如图7所示。

4.3.5随后再进行下弦杆2的定位,下弦杆2定位时与上弦杆定位要求相同,定位过程中也需注意端部与牛腿间焊缝间隙及错边量,由于此处为一顷斜平面,必须注意其倾斜面的平面度,定位后如图8所示。

4.3.6将上弦杆与X形节点斜牛腿间的斜腹杆吊上胎架进行定位,斜腹杆定位时,其定位方法及要求与下弦杆2相同,定位后如图9所示。

4.3.7将上、下弦杆间的直腹杆吊上胎架进行定位,直腹杆定位时,将其中心线对齐地面中心位置线,控制两端与上、下弦杆牛腿间的焊缝间隙及接口质量,同时注意与牛腿间的平面度,定位后如图10所示。

4.3.8待各构件定位正确后,进行各接口处嵌补板的安装,主要为了检查嵌补板与本体间的接口质量是否满足要求(包括焊缝间隙,平面度等);同时进行各接口现场连接板的安装,为了保证现场各构件连接时,其连接板螺栓孔100%的穿孔率,各接口处一侧的定位耳板在制作时仅进行点焊,待拼装时将现场用连接板采用螺栓与之对撬后再进行焊接,如图11所示。

4.3.9将钢梁分别吊上胎架进行定位,钢梁定位时,采用的工装螺栓将钢梁、腹板与连接板进行对撬,同时为了保证螺栓孔的穿孔率,再采用比高强度螺栓孔小0.2-0.3mm工装销轴进行每个螺栓孔的试孔,以确保高强度螺栓的穿孔率达到百分之百,如图12所示。

4.3.10自检、专检合格后交驻厂监理进行检查,将拼装后测量的各数据以及X形节点完整性验收的各控制点的坐标值输入电脑进行建模,而后根据实测数据所建模型进行检验桁架与X形节点的拼接质量,符合要求后,为了配合好现场的安装,必须做好各连接接口处的对合标记、中心线、对合线、标高线、水平线标记,并用洋冲标记,同时做好各种数据的测量记录表,提供现场安装用。

4.3.11确认无误后,编号拆开进行冲砂、涂装、发运。

4.3.12桁架预拼装测量表及公差要求见表1。

来源: 《建筑中文网》.

原文网址:http://www.pipcn.com/research/200901/13752.htm

也许您还喜欢阅读: